五金件與電子元器件視覺檢測中面臨的主要問題

五金件和電子元器件視覺檢測在工業自動化中應用廣泛,但仍存在一些關鍵問題需要解決。這些問題不僅影響檢測效率,還可能降低產品質量和增加生產成本。

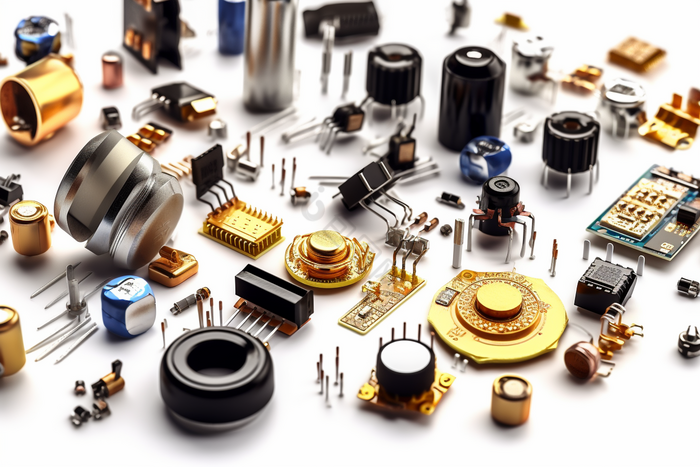

一、五金件視覺檢測常見問題

- 表面反光與材質影響:五金件(如螺絲、螺母)多由金屬制成,表面易產生強反光,干擾圖像采集,導致檢測算法誤判。

- 形狀復雜與微小缺陷:五金件結構多樣,邊緣、孔位等細節易出現劃痕或毛刺,傳統視覺系統難以精確識別微小缺陷。

- 環境光照變化:生產線光照不穩定時,圖像質量波動大,影響檢測一致性。

- 檢測速度與精度平衡:高速生產線上,檢測系統需在毫秒級內完成分析,但高精度要求常導致處理延遲。

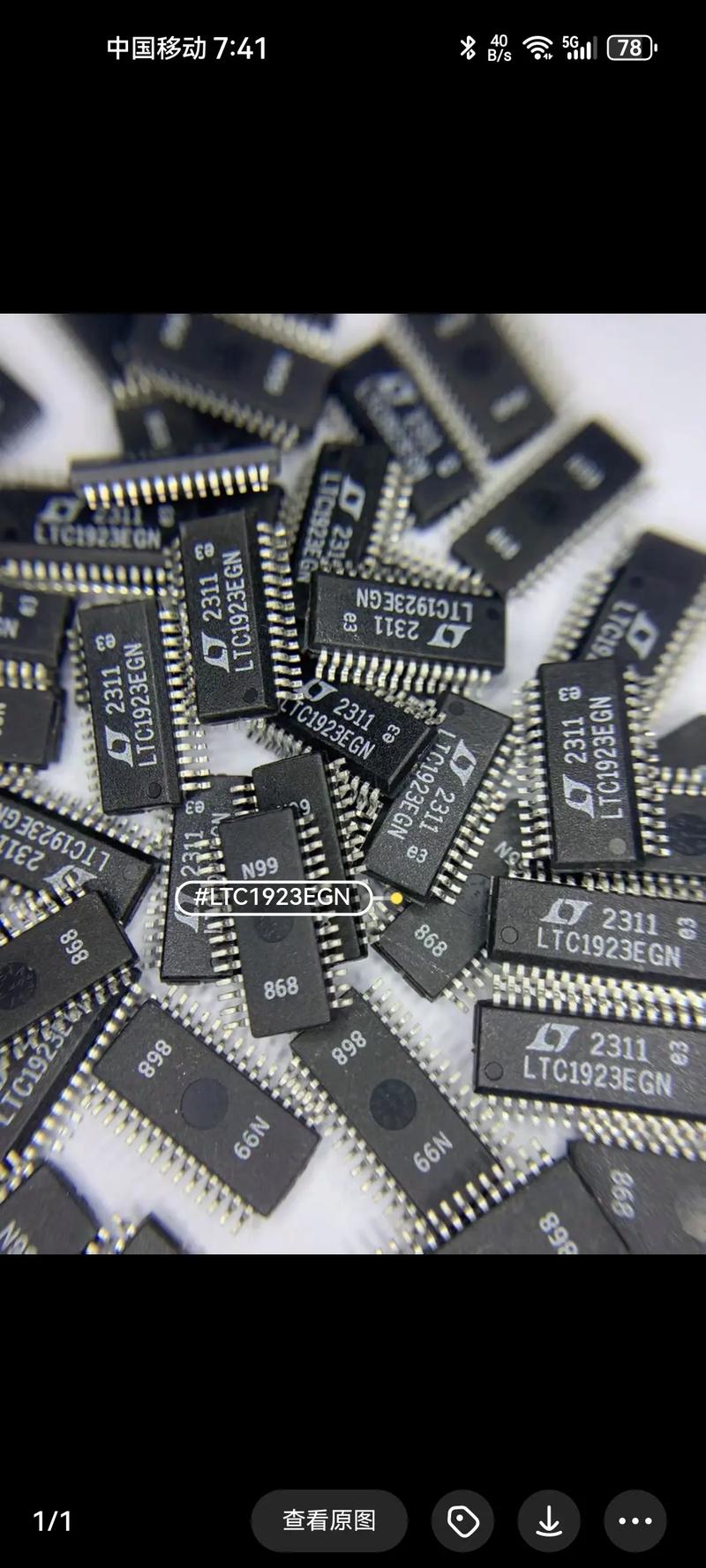

二、電子元器件視覺檢測常見問題

- 微型化與高密度挑戰:電子元器件(如電阻、芯片)尺寸微小,引腳、焊點等特征密集,易出現漏檢或誤檢。

- 多材質與顏色干擾:元器件包含塑料、金屬等多種材料,顏色和紋理差異大,增加了圖像分割和分類難度。

- 缺陷類型多樣:包括虛焊、短路、偏移等,缺陷形態不規則,需復雜算法支持,但開發成本高。

- 標準與兼容性問題:不同廠商的元器件規格不一,檢測系統需頻繁調整參數,缺乏統一標準。

三、共性問題與解決方向

- 算法魯棒性不足:現有視覺算法對復雜背景和噪聲敏感,需結合深度學習提升適應性。

- 硬件限制:高分辨率相機和處理器成本高,且實時處理能力有限。

- 數據標注與訓練困難:缺陷樣本稀少,標注工作耗時,影響模型訓練效果。

- 集成與維護復雜度:視覺系統與生產線集成需定制化,維護和更新成本較高。

針對這些問題,行業正通過多光譜成像、AI增強算法和標準化協議等手段進行優化,以提升檢測可靠性和效率。未來,隨著技術發展,視覺檢測在五金件和電子元器件領域的應用將更加精準和智能化。

如若轉載,請注明出處:http://www.jsltyb.com.cn/product/112.html

更新時間:2026-01-09 03:47:30